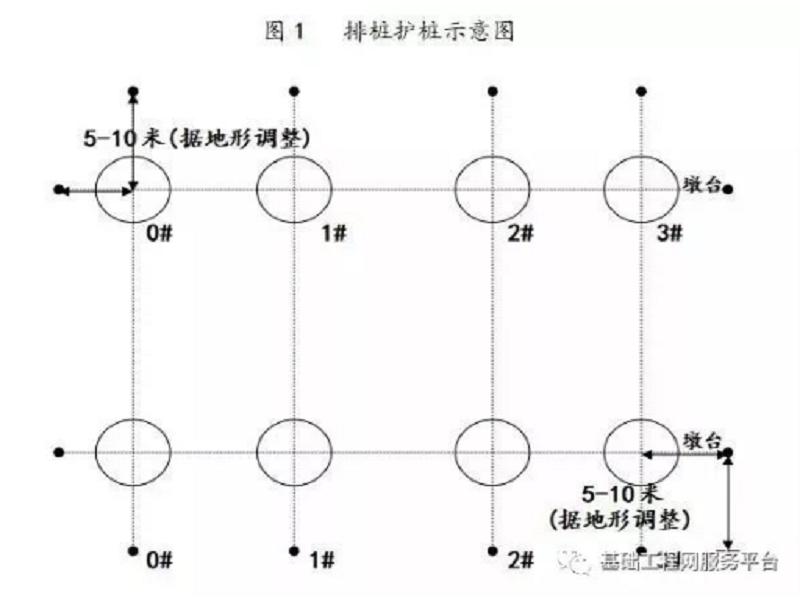

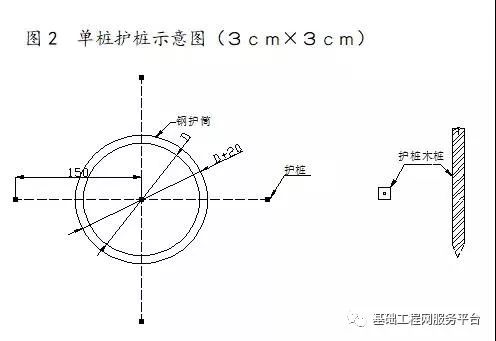

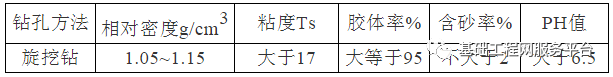

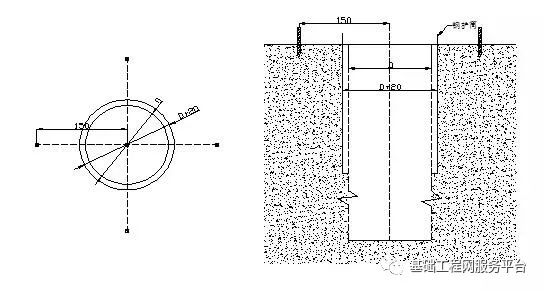

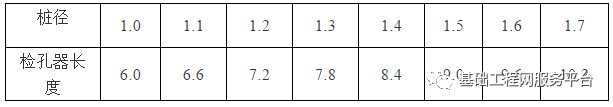

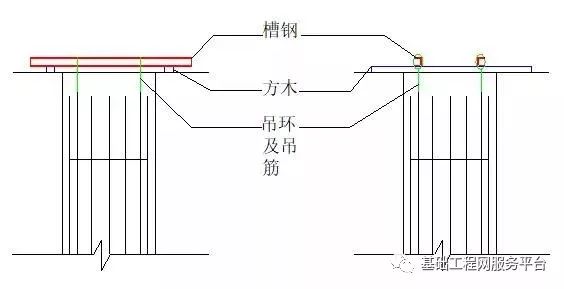

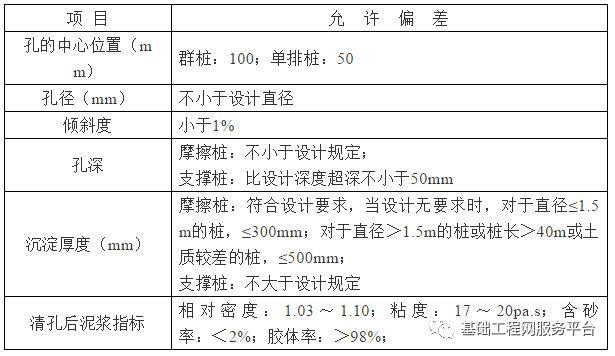

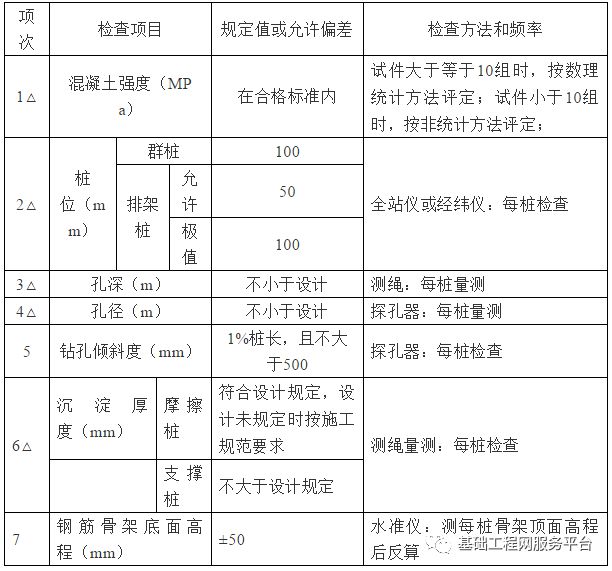

1. 适用范围 本作业指导书适用于库阿高速公路工程地质条件良好,且桩基深度内未见地下水的素填土层、亚粘土层、亚砂土层、亚粘土夹粉细砂层,强风化泥质粉砂岩层,弱风化泥质粉砂岩层、夹有卵石的砂砾地质土层等的桩基施工。 2. 编制主要应用标准和规范 2.1 《公路桥涵设计通用规范》JTG D60-2004 2.2 《公路桥涵地基与基础设计规范》JTG D63-2007 2.3 《公路桥涵施工技术规范》JTJ 041-2000 2.4 《公路工程质量检验评定标准》JTG F80/1-2004 2.5 《公路工程施工安全技术规程》JTJ 076-95 3、施工准备 3.1、技术准备 3.1.1、熟悉和分析施工现场的地质、水文资料,由中交指挥部总工程师组织工程设计部、工程管理部、安全质量部等相关部门向各分指挥部总工就承包合同有关条款、设计图、设计文件、施工技术规范和质量要求、使用的施工方法和材质要求等进行交底。分指总工向分指各部门、现场负责人及技术员就以下内容进行交底。 ⑴合同中有关施工技术管理和监理办法,合同条款规定的法律、经济责任和工期。 ⑵ 设计文件、施工图及说明要点等内容。 ⑶ 分部、分项工程的施工特点,质量要求。 ⑷ 施工技术方案。 ⑸ 工程合同技术规范、使用的工法或工艺操作规程。 ⑹ 材料的特性、技术要求及节约措施。 ⑺ 季节性施工措施。 ⑻ 各单位在施工中的协调配合、机械设备组合、交叉作业及注意事项。 ⑼ 试验工程项目的技术标准和采用的规程。 ⑽ 适应工程内容的科研项目、四新项目和先进技术、推广应用的技术要求。 ⑾、安全、文明、环保施工具体要求。 由现场主管技术员配合分指工程部向现场施工班组、施工人员进行技术、操作、安全、环保交底, 确保施工过程的工程质量和人身安全。 3.1.2、熟悉施工现场环境,排查清施工区域内的地下管线(管道、电缆)、地下构筑物、危险建筑等的分布情况。本工程危险源包括:高空坠落、物体打击、触电、溺水、机械伤害、坍塌、中毒、火灾、职业病等。 3.1.3、砼配合比设计及试验:按砼设计强度要求,分别做水下砼配合比及普通砼配合比的试验室配合比、施工配合比,满足钻孔桩灌注砼的要求。 3.1.4、测量准备:沿路线方向300~500米距离,埋设水准点2个,导线点1个。 3.2、机具准备 3.2.1、钻孔设备: 150型、200型、220型、250型全液压旋挖钻机等。 3.2.2 配套设备:挖掘机、装载机、吊车、钻渣运输车各1台、钢护筒(每台钻机配2个)、潜水泵、泥浆泵等。 3.2.3 安全设备:防水照明灯、安全帽、防护网等。 3.2.4 混凝土灌注设备:砼拌和站、砼运输车、导管、下料斗等。 3.2.5 钢筋加工、安装设备:钢筋笼成套加工设备、电焊机等。 3.2.6 试验检测设备:抗压强度试模3组、坍落度筒1套、温度计2支(量程0-100℃)等。 3.3、材料准备 原材料:水泥、石子、砂、钢筋等由分指试验人员按规定进行检验,并报驻地办监理工程师检验,确保原材料质量符合相应标准。 3.4、作业条件 3.4.1 开钻前场地应完成三通一平,即路通、水通、电通、场地平整。场地平整采用装载机平整,人工配合。旋挖钻机作业场地平整尺寸为10米×10米,平整后用装载机轮胎进行碾压,地基不好处对作业面换填处理,压路机碾压,以满足钻孔设备的稳定性要求。 ①、施工前,根据主要施工过程存在的不安全因素特点,进行危险源辨识。 ②、在施工现场设置“四牌一图”,即工程概况牌(200×1500mm),工程公示牌 (2000×1500mm),安全、质量、环保目标公示牌(2000×1500mm),施工标识牌(800×600mm)及施工平面布置图(2000×1500mm)。 ③、施工现场用电采用三相五线制系统和三级配电二级保护方式,工作接地电阻值不得大于4Ω;供电线路始端、末端必须做重复接地。用电设备实行“一机一闸一漏一箱”制;不得用一个开关直接控制两台以上的用电设备。 ④、用装载机及时清理钻渣,保证施工现场道路畅通。 3.4.2挖好2倍孔体积的泥浆池,完善孔口四周排水系统,做好孔口的围护。 3.4.3人员配备及技能培训 ①人员配备:工区长一名,技术主管一名,技术员一名,专职安全质检人员一名,测量、试验人员每工区各配置五名。 ②、技能培训 ●培训方式:采用会议、授课、观看影像资料及考察观摩的形式。 ●培训内容:施工工艺工法、技术标准、安全文明环保施工要求。 4、施工工艺、工法 4.1、工艺流程 现场调查→测量放线及定桩位→配制泥浆→开挖地面表层土埋设钢护筒→检查桩中心轴线→钻机就位及钻进→成孔检查→清孔→吊放钢筋笼→安装砼导管→灌筑水下砼→桩成品检测、验收 以上所有流程须经监理全过程监控。 4.2、施工方法及施工要点 4.2.1、测量放样及定桩位(施工步骤) ①、复核全桥的桩位坐标,确认设计图纸提供的桩位数据。 ②、排桩护桩放样与护桩埋设: ● 由专职测量人员采用全站仪或GPS对桩位采用坐标法进行实地放样。 ● 沿桥宽方向一次放出整排护桩桩位,沿桥长方向放出两排护桩桩位(如图1). ●当进行下一排桩基施工时可利用上一排排桩护桩。排桩护桩为木桩,桩顶钉钉,高度80cm,埋入地下45cm,并用砂浆或素混凝土保护。 ③单桩护桩放样与护桩埋设: ●沿桩中心呈“十”字型引出四个桩位点用来控制桩位,作为单桩护桩 ●单桩护桩采用木桩(3cm×3cm),桩顶钉钉,高度80cm,埋入地下45cm,并用砂浆或素混凝土保护。 ④检测: ●自检:现场技术员用几何尺寸方法复核桩位,每天对桩位护桩复核一次,若护桩被破坏或发生位移及时通知测量人员进行复测。 ●监理检测:桩位放样完成,经现场技术人员检查无误后及时报请监理工程师复核,监理工程师用全站仪采用坐标法对桩位进行符合,无误后进行护筒埋设工作。 4.2.2、配制泥浆 ①、工地试验确定泥浆配合比,通过试验确泥浆配合比为: 水:粘土:膨润土=1:0.4:0.08(质量比); ②、计算桩孔体积,挖2倍桩孔体积的泥浆池; ③、根据泥浆配合比,在泥浆池中加入水、粘土、膨润土,用挖掘机搅拌至均匀。 ④、通知试验室,检测泥浆相对密度、粘度、含砂率、胶体率、PH各项指标,合格后方可使用。泥浆各项指标如下: ⑤、注意事项: 泥浆配制前在泥浆池底部和四周铺设塑料布,防止泥浆渗漏。 钻孔过程中每进尺5—10米时测定泥浆各项技术指标,不满足要求时及时调整,保持各项指标符合要求。 4.2.3、 护筒的制作与埋设 ①、护筒制作 护筒采用钢质护筒,4m以内的护筒,采用厚不小于5mm后的钢板制作,顶部、中部和底部加焊5mm厚15cm高加强圈;长度大于4m的钢护筒,采用厚不小于6mm厚钢板制作,顶部、中部和底部分别加焊6mm厚15cm高加强圈,护筒钢板接头焊接密实、饱满,不得漏浆。 制作时,钢护筒的内径比桩径大200 -400mm。 ②、护筒埋设 钢护筒埋置高出施工地面0.3m;若桩孔在河流中,应将钢护筒埋置至较坚硬密实的土层中深0.5m以上;钢护筒顶高出施工水位或地下水位1.5m,并高出施工地面0.3m。 护筒埋设: ①、埋设护筒采用挖坑法,由吊车安放。 ②测量队对要埋设护筒的桩位进行放样,现场技术人员复核,旋挖钻机钻头中心对准桩位中心挖孔扩孔,所挖孔直径为护筒直径加40cm,挖孔深度为护筒长度。 ③、在孔内回填30—50cm粘土,并用旋挖钻钻头夯击密实。 ④、利用护桩拉线绳定出桩位中心,再用线锤将桩位中心点引至孔底。 ⑤、用吊车吊放护筒至空内,用线绳连接护筒顶部,吊垂线,用吊车挪动护筒,使护筒中心基本与桩位中心重合,其偏差不大于3cm。 ⑥、护筒位置确定后,吊垂线,用钢卷尺量测护筒顶部、中部、底部距离垂线的距离,检查护筒的竖直度。护筒斜度不大于1%。 ⑦、符合要求后在护筒周围对称填土,对称夯实。 ⑧、四周夯填完成后,再次检测护筒的中心位置和竖直度。 ⑨、测量护筒顶高程,根据桩顶设计高,计算桩孔需挖的深度。 4.2.4、钻机就位及钻孔 ①、确定钻机位置,在钻机位置四周洒白灰线标记。 ②、标记位置,定位。将旋挖钻机开至白灰线标记位置,不再挪动。 ③、连接护桩、拉十字线调整钻头中心对准桩位中心。通过钻机自身的仪器设备调整好钻杆、桅杆的竖直度并锁定。 ④、开始钻孔作业,钻进时应先慢后快,开始每次进尺为40-50cm, 确认地下是否不利地层,进尺5米后如钻进正常,可适当加大进尺,每次控制在70-90cm。 ⑤、成孔、成孔检查 ●成孔达到设计标高后,对孔深、孔径、孔壁垂直度、沉淀厚度等进行检查,检测前准备好检测工具,测绳、检孔器等。检孔器应按如下要求制作: ●检孔器的外径D为钢筋笼直径加10cm,长度为6D(D为孔径,检孔器的加工执行钢筋加工及安装作业指导书)。 检孔器长度一览表 ●标定测绳,测绳采用钢丝测绳,20米以内测锤重2Kg,20米以上测锤重3Kg。 ●测量护筒顶标高,根据桩顶设计标高计算孔深。以护筒顶面为基准面,用测绳测量孔深并记录,测量时测量五处(中心一处,四周对应护桩各测量一处)孔深按最小测量值,当最小测量值小于设计孔深时继续钻进。现场技术人员应严格控制孔深,不得用超钻代替钻渣沉淀。 ●用检孔器检测孔径和孔的竖直度,检孔器对中后在孔内靠自重下沉,不借助其他外力顺利下至孔底,不停顿,证明钻孔符合规范及设计要求,如不能顺利下至孔底时,用钻机进行扩孔处理。 ●检测标准:孔深、孔径不小于设计规定;钻孔倾斜度误差不大于1%;沉渣厚度符合设计规定: 对于直径≤1.5m的桩,≤300mm; 对于直径>1.5m的桩或桩长>40m或土质较差的桩,≤500mm。 桩位误差不大于50mm。 钻孔过程中钻机操作要领和注意事项: ①、在钻进过程中应时刻注意钻机仪表,如仪表显示竖直度有变化,应及时进行调整,调整后钻进。 ②、钻孔过程中每进尺5—10米时测定泥浆各项技术指标,不满足要求时及时调整。 ③、钻进过程中生成的泥浆,导入泥浆沉淀池,沉淀后循环使用,施工完成后用泥浆车将其运至指定地点以防对环境造成污染。 ④、钻进过程中注意孔内水压差。 ⑤、钻进时记录每次的进尺深度并及时填写钻孔施工记录,交接班时应交待钻进情况及下一班的注意事项。 ⑥、因故停钻时,孔口应护盖,严禁钻头留在孔内,以防埋钻。同时保持孔内有规定的水头(即应高于地下水位或空外水位1.0-2.0m)和要求的泥浆浓度、粘度,以防坍孔。 ⑦、旋挖钻孔应超挖30cm,以保证桩长,同排桩超挖深度应基本一致,要控制在±5cm以内。 ⑧、在钻进过程中,设专人对地质状况进行检查。 ⑨、在钻进过程中,要根据地质情况调整钻机的钻进速度。在粘土层内,钻机的进尺控制在80-90cm/次旋挖,在砂土层中,钻机的进尺控制在40-50cm/次旋挖。 ⑩、在钻进过程中,钻杆的提升速度控制在0.4米/s。 4.2.5、清孔: ①、孔底清理紧接终孔检查后进行。钻到预定孔深后,必须在原深处进行空转清土(10转/分钟),然后停止转动,提起钻杆。 ②、注意在空转清土时不得加深钻进,提钻时不得回转钻杆。 ③、调整泥浆指标,试验室试验人员检测成孔后泥浆比重、粘度、含砂率,是否符合灌注水下混凝土要求。(泥浆相对密度1.03—1.1;粘度17—20Pa.s;含砂率:<2%;胶体率:>98%),如不符合要求则下导管,将泥浆泵与导管连接,通过导管由孔底注入符合要求的稀释泥浆,进行循环。 ④、灌注前试验人员再次检测泥浆指标,其比重、粘度、含砂率符合灌注混凝土标准时清孔结束。 ⑤、清孔后,用测绳检测孔深。 4.2.6、钢筋笼制作与安装 4.2.6.1、钢筋笼的制作 钢筋笼的制作执行《钢筋加工及安装作业指导书》 4.2.6.2、钢筋笼的运输、安装 钢筋笼运输采用炮车运输,吊车安放。 ①、对钢筋笼加焊加强筋(具体形式和位置见图4),防止在运输安装过程中钢筋笼变形。 ②、钢筋笼采用吊车安放,起吊钢筋笼时,吊钩处用滑轮和钢丝绳连接钢扁担,勾挂钢筋笼。起吊用双吊点,第一吊点设在骨架的上部,使用主钩起吊。第二吊点设在骨架的中点到三分点之间。起吊时,先起吊第一吊点,将骨架稍提起,再与第二吊点同时起吊。待骨架离开地面后,第二吊点停止起吊并松钢丝绳,直到骨架与地面垂直后第一吊点停止起吊,解除第二吊点钢丝绳。 ③、缓慢移动钢筋笼,将钢筋笼吊到孔位上方,对准孔位、扶稳,缓慢下放,依靠第一吊点的滑轮和钢筋笼自重,眼观使钢筋笼中心和钻孔的中心一致。 ④、以护筒顶面为基准面,量测钢筋笼,当钢筋笼到达设计位置时,焊吊筋固定。当钢筋笼需接长时,先将第一节钢筋笼利用架立筋临时固定在护筒部位,然后吊起第二节钢筋笼,对准位置用焊接或套筒连接。焊接时可以使用多台电焊机同时焊接。 ⑤、钢筋笼固定,可以采用在钢筋笼主筋上焊定四根吊筋,吊筋圈内穿穿杠,将钢筋笼固定(见图5)。 ⑥、钢筋笼安放完成后,在钢筋笼对称钢筋上帮十字线,连接单桩护桩,拉十字线,用吊垂检查两十字交叉点是否重合。不符合要求时,应调整穿杠上的钢筋笼吊筋,使之重合。 ⑦、钢筋骨架的制作和吊放的允许偏差为: 主筋间距±10mm;螺旋筋间距±10mm;骨架外径±l0mm;骨架倾斜度±0.5%;骨架保护层厚度±20mm;骨架中心平面位置20mm;骨架顶端高程+20mm,骨架底面高程±50mm。 4.2.7、安放导管 砼采用导管灌注,导管内径为200-300mm,螺丝扣连接。 ①、导管使用前使用气泵进行水密承压试验。试压前将导管一头封闭,从另一端将导管内注满水,用带有进气管的导管封闭端头将导管封闭,将气泵气管与导管进气管连接,加压至0.6Mpa(压力不小于孔内水深1.3倍的压力,也不应小于导管壁和焊缝可能承受灌注混凝土时最大内压力的1.3倍,按40米水深压力进行试压,试压压力为0.6Mpa。)。持压2分钟,观察导管有无漏水现象。 ②、检查导管外观,导管内壁应圆滑、顺直、光洁和无局部凹凸。局部沾有灰浆处应清理干净,有局部凸凹的导管不予使用。 ③、导管试拼、编号 根据护筒顶标高,孔底标高,考虑垫木高度,计算导管所需长度对导管进行试拼(标准导管长度一般为4m、3m、2.5m、2m、1m、0.5m),符合长度要求后,对导管进行编号。试拼时最上端导管用单节长度较短的导管(0.5m),最底节导管采用单节长度较长的导管(4.0m)。 ④、导管采用吊车配合人工安装,导管安放时,眼观,人工配合扶稳使位置居钢筋笼中心,然后稳步沉放、防止卡挂钢筋骨架和碰撞孔壁。安装时用吊车先将导管放至孔底,然后再将导管提起40cm,使导管底距孔底40cm。 ⑤、导管高度确定后,用枕木调整导管卡盘高度,用卡盘将导管卡住。 4.2.8、水下砼的拌合、运输 ①、混凝土拌合前,由试验室提供混凝土配合比。 ②、测定拌合料场砂、石的含水量,换算施工配合比,交付拌和站严格按施工配合比拌制混凝土。 ③、混凝土拌合坍落度控制在180~220mm。每车混凝土出站前,试验室试验人员,检测混凝土的出站坍落度和出站温度,不合格不予出站。混凝土出站时,试验室人员须在运输单上填写出站时间,出站时坍落度,若为冬季施工时,还需填写混凝土的出站温度。 ④、混凝土运输采用罐车运输,冬季施工时,罐车运输罐应用棉被或其他保温材料包裹保温,以减少混凝土在运输过程中的温度损失。 4.2.9、灌注水下混凝土 ①、每车混凝土灌注前检测混凝土出场、入模的坍落度和出场、入模温度,坍落度应在180-220mm之间,温度应在5℃度以上。 ②、混凝土由罐车运至现场后,采用吊车吊储料斗运进行灌注。为确保灌注的顺利进行,砼灌注前要首先准确计算出首批砼方量,埋置深度(≥1.0m)和填充导管底部的需要。首批砼的数量按下式确定: V≥π×D2(H1+H2)/4 式中:V-灌注首批混凝土所需数量(m3); D-桩孔直径(m) H1-桩孔底至导管底端间距,一般为0.4m; H2-导管初次埋置深度(m); ③、首批混凝土灌注后,灌注砼由砼运输车溜槽直接对料斗放料进行灌注。 ④、灌注中,每车混凝土灌注完成或预计拔导管前量测孔内砼面位置,以便及时调整导管埋深。导管埋深一般控制在4~6m之间。 ⑤、在灌注将近结束时,核对砼的灌入数量,以确定所测砼的灌注高度是否正确。灌注完的桩顶标高应比设计标高高出0.5m,高出部分在砼强度达到80%以上后凿除,凿除时防止损毁桩身。 ⑥、灌注完毕后,拔出护筒。 控制要点: ①、灌注开始后,应连续地进行,准备好导管拆卸机具,缩短拆除导管的时间间隔,防止塌孔。 ②、开始灌注时,砼面高度将至钢筋笼底部时要放慢灌注速度,当孔内混凝土顶面距钢筋笼底部1m时,混凝土灌注速度应控制在0.2 m/min左右,并仔细量测砼表面高度,以防钢筋笼上浮,当混凝土拌和物上升到钢筋笼底口4m以上时,提升、拆除导管,使混凝土灌注导管底口高于钢筋笼底部2m以上,恢复0.5m/min左右的正常灌注速度。 ③、钻孔灌注桩施工全过程中,现场技术员应真实可靠地做好记录,记录结果应经监理工程师认可,如钻孔记录、终孔检查记录、砼灌注记录。 4.3、施工过程中可能出现的情况的处理措施 4.3.1 砼堵管处理 用吊车将料斗连同导管一起吊起,在50cm范围内小幅度上下提升三次,应注意的是切不可把导管提出砼面以外。为避免此类事故发生,应严格要求做到:导管要牢固不漏水;砼和易性坍落度要好;砼浇注必须要在初凝前完成,导管埋深控制在4~6m。 4.3.2 钢筋笼上浮预防措施 ①、砼底面接近钢筋骨架时,放慢砼浇注速度,浇筑速度控制在0.2m/min左右; ②、砼底面接近钢筋骨架时,导管保持较大埋深,导管底口与钢筋骨架底端尽量保持较大距离; ③、砼表面进入钢筋骨架一定深度后,提升导管使导管底口高于钢筋骨架底端一定距离。 ④、在保证钢筋笼中心位置不变的情况下,通过四根定位钢筋将钢筋笼固定在钢护筒上。 5、实测项目 5.1 钻孔桩成孔质量标准 5.2 钻孔灌注桩实测项目 6、成品保护 6.1钻孔灌注桩浇注完成后,可在砼初凝后终凝前及时清理桩头超灌注部分,清理至桩顶设计高程以上30cm左右为准。 6.2 清理完成后,不应再扰动桩基砼。 7、冬季施工措施 7.1、放样时,桩位护桩应设置在孔壁1米以外,防止钻孔设备在钻进过程中扰动护桩。如发生护桩位移应及时通知测量人员进行复测。 7.2、钢筋焊接宜在室内进行,当必须在室外进行时,最低气温不能低于-20℃,并采取防雪挡风措施,减小焊件温度差。焊接后接头严禁立刻接触冰雪。冷拉钢筋时的温度不低于-15℃。 7.3、冬季施工,用锅炉对拌合用水进行加热,根据天气预报情况确定拌合用水的加热温度。当天气的最低温度为零下15℃以内时,对拌合用水加热至50-70℃。 7.4、当对拌合用水进行加热时,混凝土的拌制顺序为:现将水和集料进行拌合45秒,然后加入水泥进行拌合,拌合时间90秒。 7.5、混凝土运输采用混凝土罐车运输,运输罐用棉被包裹保温,以减少混凝土在运输过程中的温度损失。 7.6、混凝土灌注应连续进行,当中途因故停止时间超过30分钟时,应对现场罐车内的混凝土进行温度坍落度进行检测,当温度小于5℃时和坍落度不符合灌注要求时,不得使用;当中途停止时间超过混凝土初凝时间时,不得使用。 7.7、灌注桩混凝土灌注完成后,混凝土初凝前将桩头清理干净,初凝后覆盖一层塑料布,回填90cm戈壁料,以保证桩头不受冻害。