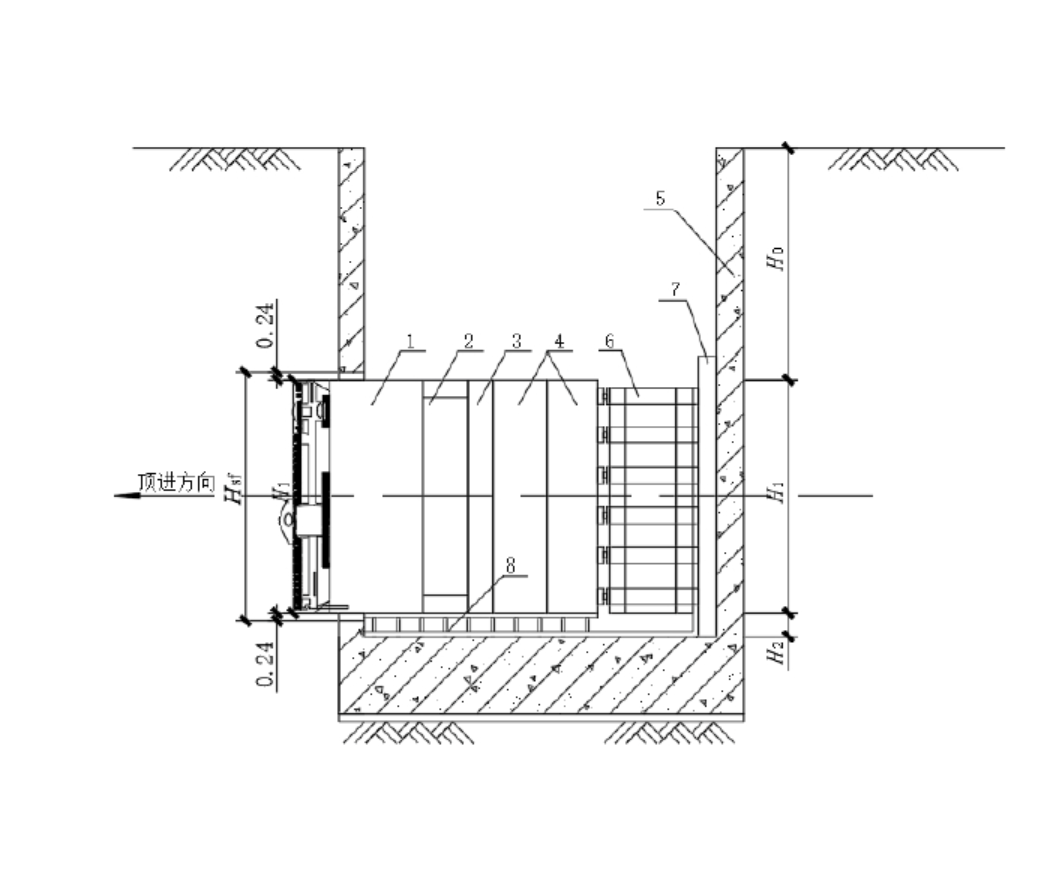

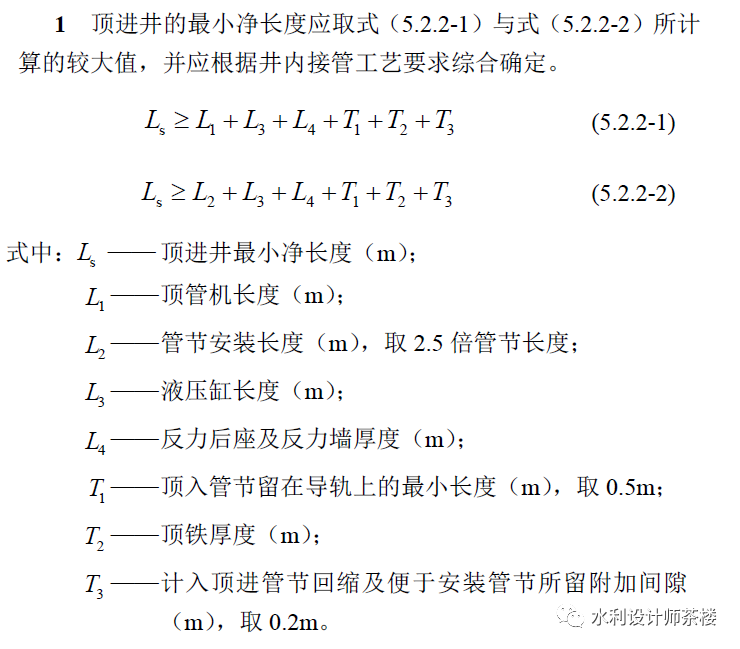

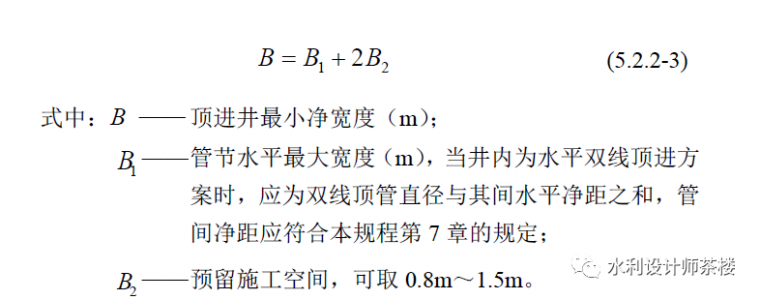

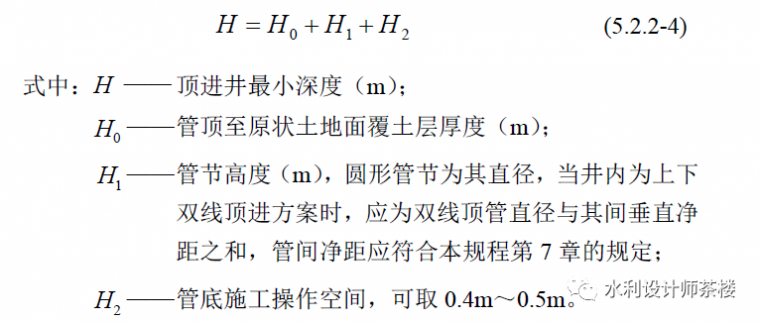

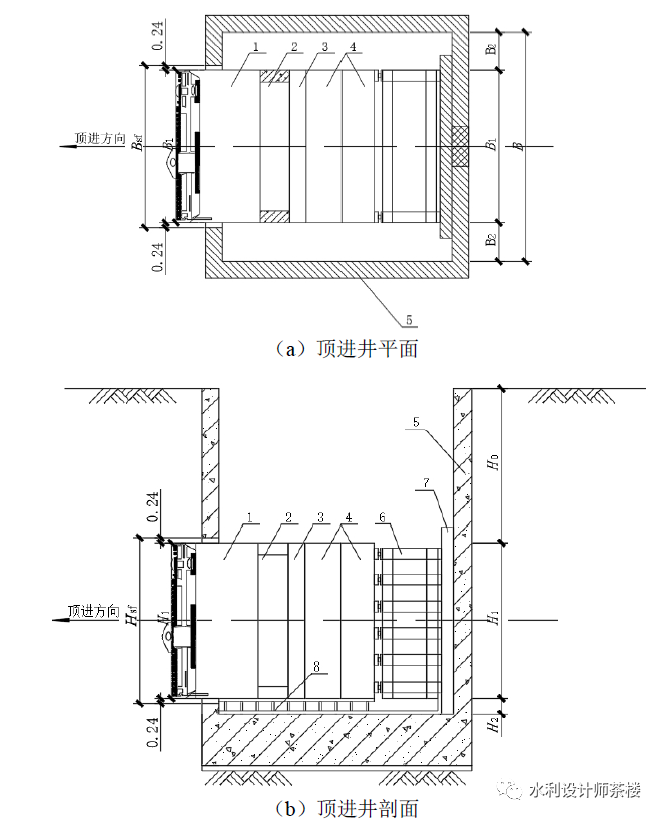

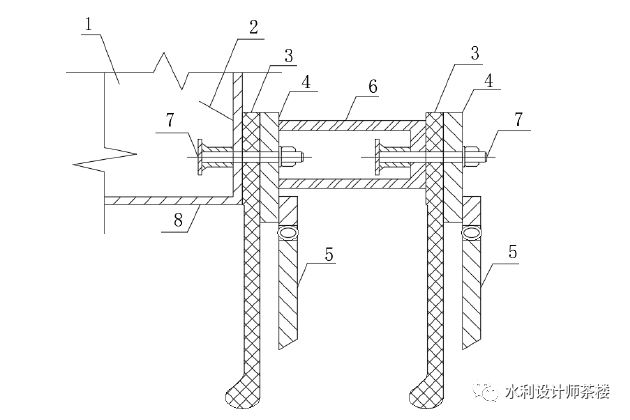

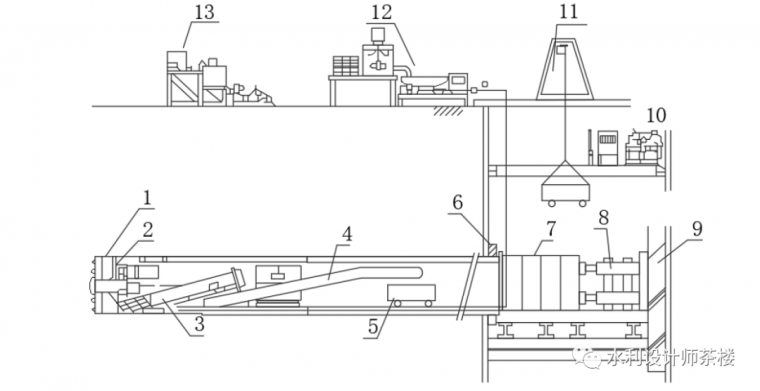

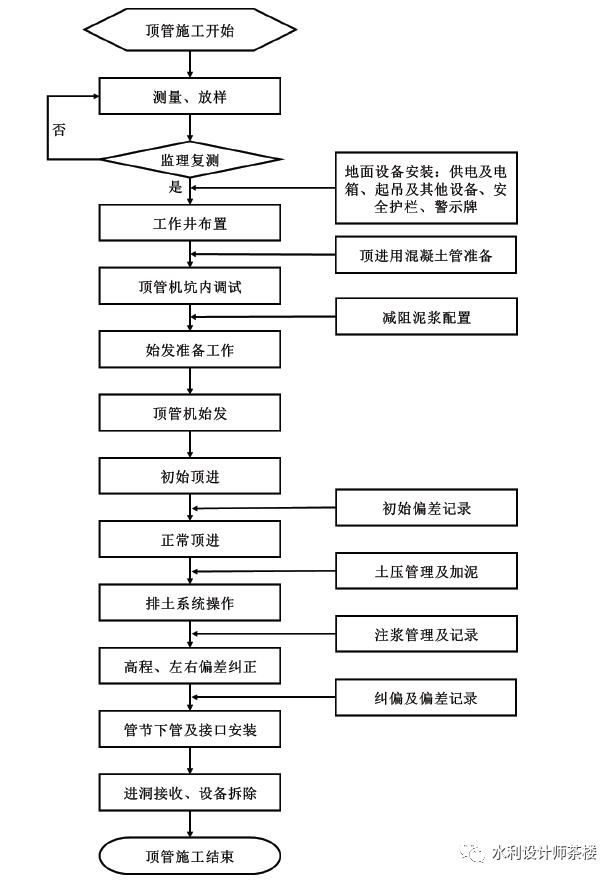

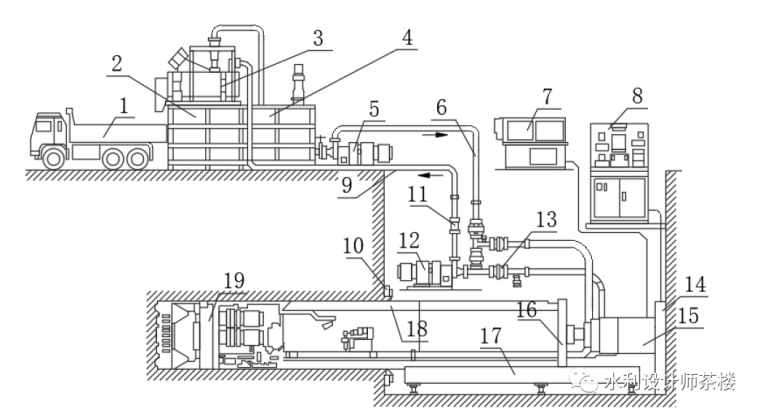

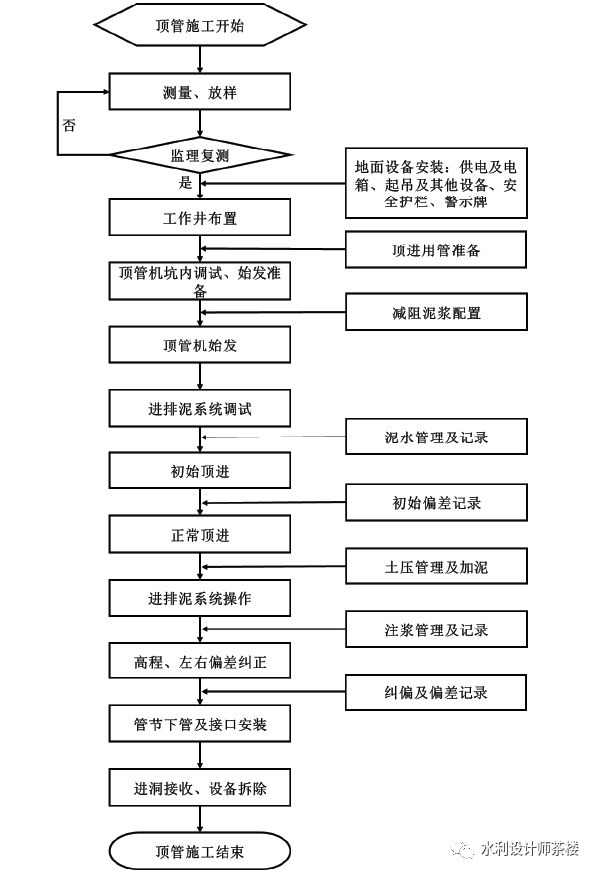

1、顶管工程安全等级与设计工作年限,其中一级,设计工作年限为100年;二级,设计工作年限为50年; 2、勘探孔布设应符合下列规定: 1) 勘探孔宜在管线两侧交错布置; 2)非过水管线结构与勘探孔宜距3m~5m,过水管线宜布置在管线结构外侧6m~12m 处; 3)应在始发或接收洞口外侧2m~3m 处各设置至少一个勘探孔,当覆盖层厚度大于10m 时,应在洞口两侧各布设一个勘探孔,洞口外侧的连续取土孔应不少于1 个; 4)勘探孔平面布置间距可根据场地复杂程度取30m~50m,当场地情况复杂或顶进大断面管线时,勘探孔平面布置间距宜不大于20m;在工作井选址处、顶进工法变换处、地质单元交界和地层突变段应加密勘探孔; 5)勘探孔应分为一般性勘探孔与控制性勘探孔,勘探孔底深度宜深于待建管线底部,一般性勘探孔超出长度宜不少于1.5 倍~2.0 倍管线截面对角线长度,控制性勘探孔超出长度宜不少于2.5倍~3.0 倍管线截面对角线长度;当遭遇不良地质条件时,勘探孔深度宜根据设计需要加深; 3、顶进井反力墙、井壁结构及背后土体承载力应满足顶进施工最大顶力的要求。顶进井应设置钢筋混凝土底板,接收井可按需设置。仅做施工用的临时接收井可不做钢筋混凝土内衬。穿墙孔位置的井壁结构应进行加固。 4、顶进井尺寸应符合下列规定: 2 顶进井的最小净宽度宜按下式计算: 3 顶进井的最小深度宜按下式计算: 4 穿墙孔尺寸可按下式计算: 图5.2.2 顶进井尺寸设计 1—顶管机;2—管节;3—顶环;4—顶铁;5—工作井;6—油缸架;7—反力墙;8—导轨 5 井壁横截面宜为圆形,也可采用矩形或多边形;圆形井壁的截面厚度不应小于300mm,矩形或多边形截面井壁的截面厚度不宜小于400mm; 6 井壁混凝土强度等级不宜低于C25;竖向钢筋牌号不宜低于HRB400;竖向连接和支承的构造措施应满足结构极限状态要求,竖向钢筋不得采用绑扎连接; 7受到穿墙孔削弱或被截断的逆作井环,应在井外或井内设置加固措施; 8工作井洞口止水装置设计应符合下列规定: 1) 应结合工作井的具体条件、地层特点确定止水装置构造; 2)顶进井可根据埋深采用橡胶法兰、帘布橡胶板、气囊、钢丝刷并压注油脂等措施,不得有漏泥、漏水现象; 3)顶进井的预留洞口顶以上覆土深度超过10m 且地层为透水层时,应设置井壁预埋钢环,宜采用双层止水橡胶板;覆土深度超过15m 时,应设置井壁预埋钢环,宜增加钢丝刷止水装置; 4)接收井可采用加固洞口土体的方式进行止水。 图5.2.9 双道橡胶止水装置构造 1—井壁侧墙;2—锚固钢筋;3—止水橡胶帘布;4—压板;5—翻板;6—中间止水钢环;7—固定螺栓;8—预埋洞口钢环 9顶管设计与管节制作 9.1 钢筋混凝土管节构造应符合下列规定: 1)管节纵向钢筋的最小配筋率不宜低于0.2%,间距不宜大于150mm。当混凝土强度大于C60 时,最小配筋率宜增加0.1%; 2)注浆孔宜均匀布置在管节外周,处于同一断面的注浆孔数量宜为3 个~6 个或根据注浆需求定制; 3)矩形截面管节的顶、底板与侧壁连接处宜设置腋角。 9.2 钢质管节构造应符合下列规定: 1) 管节间采用焊接连接应根据现行国家标准《钢结构焊接规范》GB 50661 确定焊接坡口形式; 2) 钢质管节的长度不宜小于6m,长距离顶管所用管节的长度可适当增大。 9.3 管节接头构造应符合下列规定: 1 )接头应满足顶进时轴向荷载的传递要求,当发生小幅偏斜时,应仍具有防水能力; 2) 钢承口焊接应满焊,并应采取防止钢承口焊接变形的措施; 3) 顶进管节接头防水形式宜采用柔性钢承口或柔性钢承插口,可根据防水需求选用单胶圈或双胶圈接头; 4 )管节之间接头处传力面应设置环状传力衬垫,当采用木质衬垫时宜粘贴安装,粘贴时应位置准确、粘贴牢固、表面平整; 5 )顶管施工完成后,应先将管节接缝清洗、干燥,管节下部的嵌缝槽宜采用聚氨酯密封胶嵌填。 9.4 钢筋混凝土管节材料应符合下列要求:混凝土强度等级宜不低于C50,抗渗等级宜不低于P10; 9.5 管节接头材料应符合下列规定: 1)承口钢环应选用Q235B 及以上标号的板材,板材厚度不应低于10mm; 2)管节接头防水采用弹性橡胶密封圈时,弹性橡胶密封圈的性能指标应符合设计文件及现行国家标准《橡胶密封件给、排水管及污水管道用接口密封圈材料规范》GB/T 21873 的有关规定; 3)管节接头防水采用遇水膨胀橡胶圈时,遇水膨胀橡胶圈的性能指标应满足设计要求和现行国家标准《高分子防水材料第3部分:遇水膨胀橡胶》GB/T 18173.3 的有关规定; 4)管节接头采用其他密封材料防水时,应满足设计要求。 10顶进设计与施工 10.1一般规定 图1 土压平衡顶管施工设备布置 1—土压顶管机;2—土压仪表;3—螺旋输送机;4—皮带输送机;5—运土车;6—洞口;7—顶铁;8—主顶油缸;9—反力墙;10—液压泵站;11—龙门行车;12—土体改良注浆设备;13—注浆减阻设备 图2 土压平衡顶管的施工作业流程 图3 泥水平衡顶管施工设备布置 1—运渣车;2—沉淀池;3—泥水处理设备;4—泥水调配设备;5—进水泵;6—进水管;7—液压动力源;8—中央控制台;9—排泥管;10—洞口止水圈;11—流量计;12—排泥泵;13—基坑旁通;14—后靠板;15—主顶油缸;16—顶铁;17—基坑导轨;18—顶进管;19—泥水加压顶管 图4 泥水平衡顶管的施工作业流程