1) 水泥类修补材料,应潮湿养护不少于14d。 2 )树脂类修补材料,宜干燥养护不少于3d。 3 )聚合物水泥类修补材料,应先潮湿养护7d,再干燥养护不少于14d。 1)铺砂浆或浇筑混凝土的基面应处于潮湿状态。 2)涂刷树脂基液的基面应处于干燥状态。 3)涂刷聚合物胶乳液的基面应处于潮湿状态。 1 )水泥混凝土施工按《水工混凝土施工规范》(DL/T 5144)的规定执行。 2 )沥青混凝土施工参照国家有关标准的规定执行。 3) 聚合物砂浆参照《混泥土结构加固用聚合物砂浆》(JG/T 289)。 4 )喷射混凝土(砂浆)施工参照《水利水电工程锚喷支护施工规范》(SL 377)和《锚杆喷射混凝土支护技术规范》(GB 50086)的规定执行。 5 )水泥灌浆施工参照《水工建筑物水泥灌浆施工技术规范》(DL/T 5148)的有关规定。 1)清除混凝土表面附着物和污物、凿毛并冲洗干净。 2)混凝土表面不平整时,坑洼处先刷树脂基液,再用树脂砂浆找平。 3)喷涂或涂刷2~3遍防护涂料。 4)防护涂料宜选用环氧树脂类、聚酯树脂类、聚氨酯类、改性沥青类等涂料;也可采用丙烯酸酯共聚乳液(丙乳PAE)、丁苯胶乳(SBR)等作为表面防护涂料。 1)混凝土表面处理同2.2。 2)混凝土表面应清理干净,保持干燥,并用树脂腻料找平。 3)混凝土基面涂刷环氧树脂或聚酯树脂等胶粘剂。 4 )加压粘贴涂有胶粘剂的橡胶片材、聚氯乙烯片材等粘贴材料。 1 )混凝土表面处理、胶粘剂涂刷同2.3条规定。 2 )玻璃丝布应除蜡,并用清水漂洗凉干。 3 )粘贴三层以上玻璃丝布,各层均应密实平整、无气泡、无褶皱。 1 )清除混凝土表面附着物和污物,打磨平整并冲洗干净。 2 )如混凝土有损伤、蜂窝、碳化等,应适当凿除,再用高等级砂浆修补抹平。 3 )混凝土表面应干燥(无结露,表面含水量低于8%);彻底清除混凝土表面粉尘后,涂刷高强度环氧树脂类粘结剂。待粘结剂固化后,如有气孔或不平整处,再涂粘结剂找平。 4 )按设计要求规格、尺寸切割钢板并严格表面处理。 5 )在已涂底胶的混凝土基面上,再涂粘结剂,粘贴钢板并加压固定。 1 )混凝土基面处理、底胶涂刷同2.5条规定。 2 )按设计要求规格、尺寸、层数裁剪碳纤维布(经向为受力方向,最长不超过3m,如需搭接,搭接长度不小于100mm;纬向可拼接)。 3 )在已涂底胶的混凝土基面上,再涂粘结剂,随即粘贴碳纤维布,顺经向滚压,排除气泡,并使粘结剂充分浸入碳纤维布。 4 )如需粘贴多层碳纤维布,应在底层固化到手指触碳纤维布不粘时再粘贴下一层。 1)沿缝凿成上口宽及槽深各50~70mm的V型槽,槽长应超过缝端150mm,清除缝内杂物并清洗干净。 2 )如裂缝有渗(漏)水,应先用快速止水砂浆堵漏。 3 )在槽两侧面涂刷胶粘剂,再在槽内充填弹性树脂基砂浆或弹性嵌缝材料。 4 )回填聚合物水泥砂浆与原混凝土面齐平。 1)在迎水面沿缝凿成上口宽、深各50~60mm的V型槽,清除缝内杂物及失效的止水材料并清洗干净。 2 )缝宽大于10mm时,缝内填塞沥青麻丝;缝宽小于10mm时,缝口放置木条或塑料条等隔离物。 3 )在槽两侧面涂刷胶粘剂,再在槽内嵌填橡胶类、沥青基类、树脂类弹性嵌缝材料。 4) 回填弹性树脂砂浆与原混凝土面齐平。 1)喷射面混凝土表面凿毛或凿除受损混凝土,并冲洗干净。 2)按设计布设钢丝网或钢筋网。 3)受喷面有渗水时,宜采用干式喷射;无渗水时,宜采用半湿式或湿式喷射。 4)在喷射混凝土(砂浆)中,应添加速凝剂,可添加膨胀剂。 5)喷射厚度在50mm以下时,宜采用喷射砂浆;喷射厚度在50~100mm时,宜采用喷射混凝土或钢丝网喷射混凝土,也可分层喷射砂浆;喷射厚度在100~200mm时,宜采用钢筋网喷射混凝土或钢纤维喷射混凝土。 1)混凝土基面处理需要凿除混凝土时,破损面周边外延两倍石子最大粒径,深度应超过损害范围;钢筋腐蚀引起的混凝土剥蚀,凿除深度应暴露钢筋的腐蚀面,并进行除锈处理;需要补筋的,按设计补筋量补筋。 2)修补材料应按修补部位混凝土的抗冻、抗渗、抗冲、耐磨的要求选择,其弹性模量、线膨胀系数应与底基材料相近;采用水泥基材料修补时,修补基面应吸水饱和,但不能有明水;采用树脂基材料修补时,修补基面应干燥或满足修补材料要求的湿度。 3)修补厚度小于20mm时,应选用聚合物水泥砂浆或树脂砂浆;厚度为20~50mm时,应选用水泥基砂浆;厚度为50mm~150mm时,应选用最大石子粒径20mm的混凝土;厚度大于150mm时,应选用最大石子粒径40mm的混凝土。 4)修补厚度不小于150mm时,应布设锚筋。 5)回填修补材料前,应在基面上涂刷与修补材料相适应的基液或界面粘结材料;修补材料应在界面粘结材料适用时间内回填。 6)回填低流动性砂浆或混凝土时,应振捣密实并及时抹面;高强硅粉混凝土抹面后应立即覆盖保湿。 1)老混凝土表面凿毛并冲洗干净。 2)按设计布设钢筋和锚筋。 3)在新浇混凝土之前,老混凝土表面涂刷界面处理剂。 4)如抗渗性能不足,宜在建筑物的迎水面,新增一层高防渗等级的水泥混凝土或沥青混凝土。 5)如建筑物混凝土构件承载力不足,应按设计断面布设钢筋并新增高等级的水泥混凝土或聚合物混凝土。 6)涵管、柱、墩等混凝土裂缝,宜新增高于原混凝土等级的水泥混凝土或聚合物混凝土。 7)交通桥、工作桥大梁承载力不足或桥面混凝土严重磨损时,可在桥面新增高等级水泥混凝土或钢纤维混凝土。 1)预加应力方向应与裂缝面垂直或与主拉应力方向相同。 2)钻孔时不应损伤钢筋。 3)按设计确定预加应力。 4)按预加应力选择不同直径的预应力钢丝或钢束等材料。 5)预应力钢丝或钢束必须防腐处理。 6)工程完工后,检查裂缝闭合情况及补强效果。 1)在集中漏水处凿成外大内小的小洞(如为缝隙漏水,则沿缝凿槽)并冲洗干净。 2)将快速止水砂浆(采用水泥快速堵漏剂配置),迅速塞入孔内(或沿槽一端起填入槽内)并压实,堵住漏水。 1)将漏水孔洞扩大,并冲洗干净。 2)用快速止水砂浆埋设灌浆管,使漏水自管内导出。 3)待高强砂浆达到设计强度后,以0.2~0.4MPa的灌浆压力顶水灌浆。 4)浆材可选用水玻璃或水泥水玻璃、丙烯酰氨(丙凝)、水溶性聚氨酯等。 5)拔除灌浆管,用高强砂浆回填至原混凝土面。 1)裂缝灌浆应在裂缝宽度最大时或低温季节进行。 2)按设计布置的孔位(骑缝或缝侧)钻孔,洗孔,埋设灌浆管。 3)沿缝凿小槽嵌填快凝砂浆封闭止浆。 4)以设计灌浆压力的50%~80%为孔口压力(宜为0.2~0.4MPa)压水检查。 5)应根据恢复建筑物整体性要求(强度、防渗、防侵蚀等),选择高细水泥、环氧树脂、有机玻璃、高强水溶性聚氨酯、弹性聚氨酯等灌注浆材。 6)沿裂缝自下而上逐孔灌浆,灌浆压力限制为0.2~0.5MPa,当吃浆量小于0.02L/5min时,应终灌封孔。 7)当浆材固化强度达到设计要求时,钻孔、压水检查,单孔吸水量大于0.01L/min时,应予补灌。 1)按设计要求骑缝打注浆孔并插入灌浆管。 2)沿缝凿V型小槽并冲洗干净,嵌填快凝水泥砂浆。 3)用风水枪逐孔洗缝(控制管口风压0.1MPa、水压0.05~0.1MPa),并通风检查(风压不得超过0.1MPa)。 4)逐孔灌注弹性聚氨酯(灌浆压力0.2~0.5MPa),基本不吸浆时终灌。 1)灌浆孔可布设在内部混凝土不密实或深层网状裂缝的建筑物表面;孔距应考虑渗漏量确定。 2)灌浆材料可选择高细水泥浆材或化学浆材(水溶性聚氨酯、环氧树脂、有机玻璃等)。 3)灌浆压力宜为0.2~0.5MPa,当吃浆量小于0.02L/5min时,应终灌封孔。 4)当浆材固化强度达到设计要求时,钻孔、压水检查,单孔吸水量大于0.01L/min时,应予补灌。 5)混凝土表面可用防水涂层保护。 4.8 水下清淤时,如淤积物粒径小于100mm,可采用吸管法;对于淤积物粒径大于100mm,可采用机械(索铲、挖泥船等)挖除法。 1 一般规定

1.1 修补施工宜在5℃~30℃的环境条件下进行,不宜在雨雪、大风天气开展。

1.2 修补施工所用材料均应符合国家有关标准的要求。

1.3 各类修补材料养护条件应根据材料性质而定,一般要求如下:

1.4 各类修补材料施工基面状态应依据修补材料性质确定,一般要求如下:

1.5 各类修补材料施工应参照的有关技术标准如下:

2

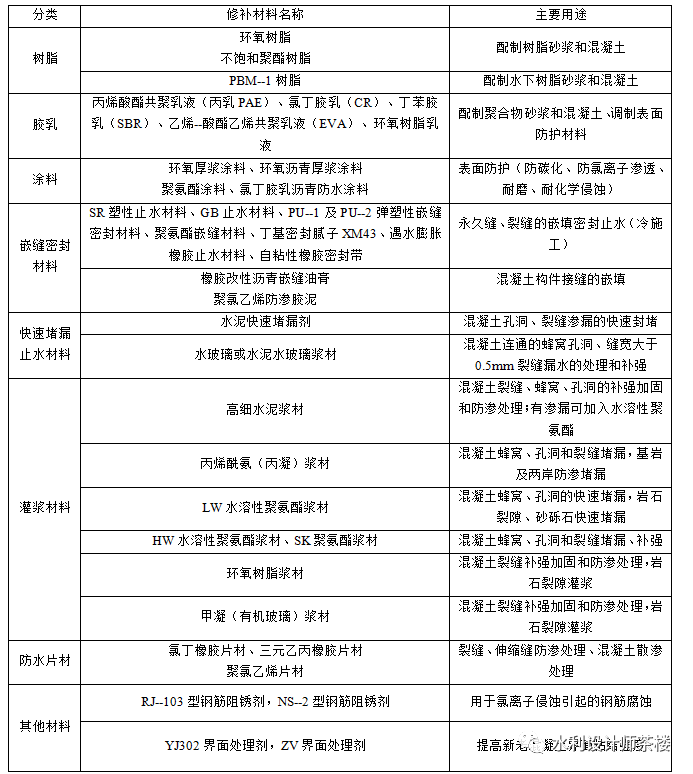

2.1 混凝土表面修补是指只需清除混凝土表面附着物和污物、凿毛或局部凿除混凝土并冲洗干净,即可进行的修补,如表面喷涂、粘贴、充(嵌)填、锚固、喷射混凝土(砂浆)、回填混凝土(砂浆)等修补施工。除混凝土基本组成材料的水泥、砂、石、掺和料、外加剂外,常用修补材料参见表2.1。

2.2 表面喷涂涂料适用于表面防护、轻微碳化处理、表层裂缝处理等,修补施工应符合下列要求:

2.3 表面粘贴橡胶或聚氯乙烯片材适用于混凝土裂缝处理,修补施工应符合下列要求:

2.4 表面粘贴玻璃丝布适用于梁、板、管等构件的混凝土裂缝补强加固,修补施工应符合下列要求:

2.5 表面粘贴钢板适用于混凝土构件(如梁、板、柱等)裂缝的补强加固,修补施工应符合下列要求:

2.6 表面粘贴碳纤维适用于混凝土结构及构件(如梁、板、柱等)裂缝或抗震性能不良、承载能力不足等的补强加固,修补施工应符合下列要求:

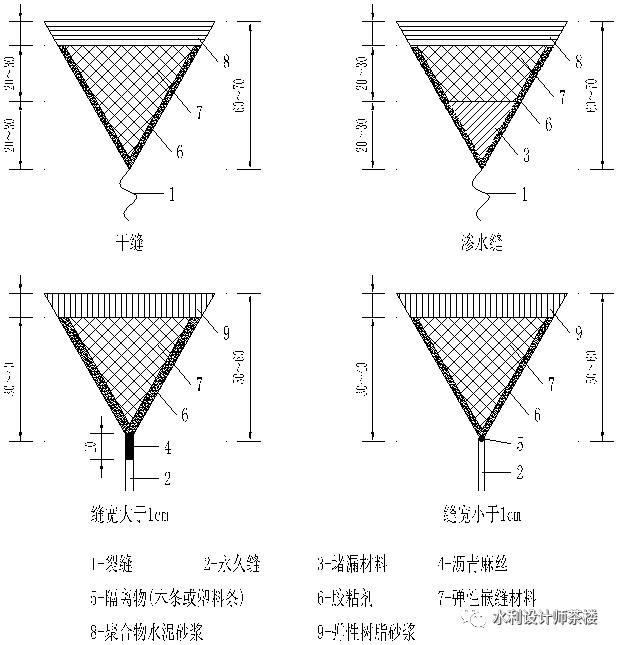

2.7 充填弹性树脂基砂浆或弹性嵌缝材料适用于混凝土裂缝处理,充(嵌)填法修补结构见图2.7。修补施工应符合下列要求:

2.8 嵌填嵌缝材料适用于建筑物永久缝渗漏处理。嵌填修补结构示意图见图2.7。修补施工应符合下列要求:

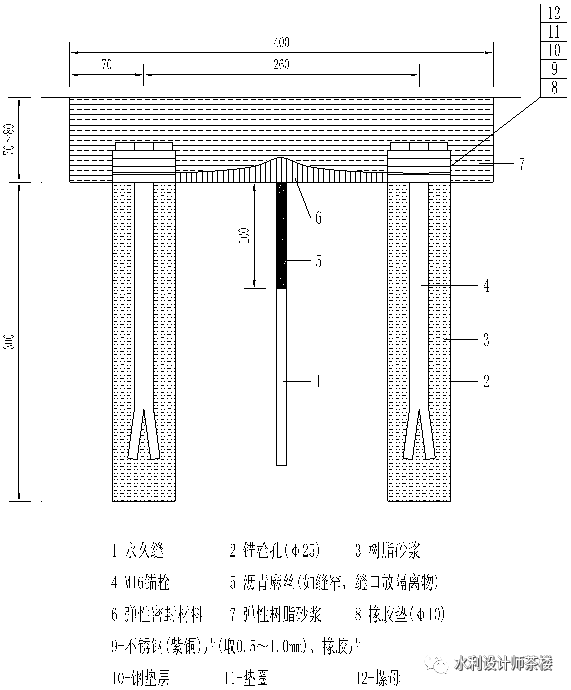

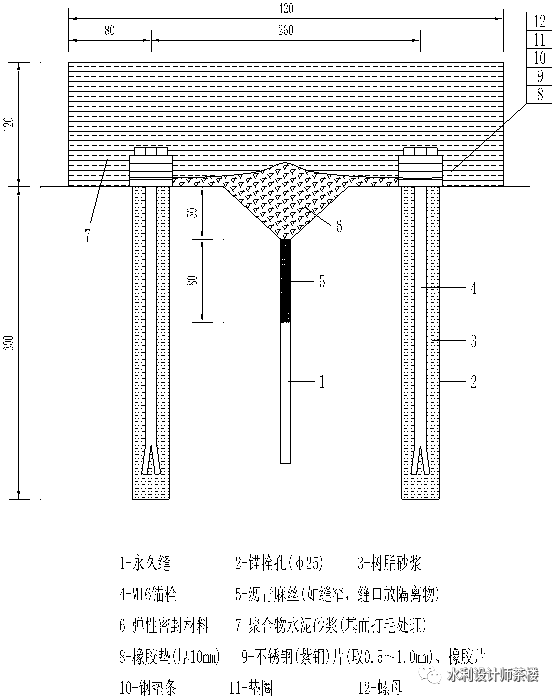

2.9 锚固橡胶或金属片材适用于混凝土永久缝处理,开槽锚固结构示意图见图2.9-1。修补施工应符合下列要求:

2.10 喷射混凝土(砂浆)适用于混凝土裂缝、碳化处理、渗漏处理及冻融或钢筋腐蚀引起的大面积混凝土剥蚀的修补,修补施工应符合下列要求:

2.11 回填混凝土(砂浆)适用于混凝土冻融剥蚀、混凝土严重碳化、钢筋腐蚀、磨损、空蚀等处理,修补施工应符合下列要求:

2.12 新增混凝土加大断面适用于混凝土抗渗性能不足、混凝土构件承载力不足、混凝土构件裂缝的补强加固等,修补施工应符合下列要求:

2.13 预应力施工适用于混凝土裂缝处理、混凝土拉应力超过设计允许值的结构补强等,修补施工应符合下列要求:

3 堵漏及灌浆施工

3.1 混凝土不密实形成的集中渗漏、裂缝渗漏,宜采用快速止水砂浆堵漏、灌浆堵漏等,常用堵漏及灌浆材料参见表2.1。

3.2 处理混凝土内部缺陷的灌浆有水泥灌浆和化学灌浆两类,主要用于混凝土裂缝处理、混凝土密实性处理等。

3.3 快速止水砂浆堵漏的施工应符合下列要求:

3.4 灌浆堵漏的施工要求如下:

3.5 灌浆处理裂缝施工要求如下:

3.6 灌浆处理建筑物永久缝渗漏的施工应符合下列要求:

3.7 灌浆处理混凝土不密实性的施工应符合下列要求:

4 水下修补

4.1 水下修补,按不同部位、水深及环境条件,可采用沉柜、侧壁沉箱等设备创造施工条件;也可直接采用潜水法修补。

4.2 经验算如闸室抗浮安全系数尚能满足设计要求时,可采用钢围堰或利用检修门封闭闸孔,修复其与闸门之间的建筑物的破损或病害。

4.3 水下部位的混凝土破损(架空、裂缝、剥落、磨损、空蚀等)修补及永久缝处理,可采用水泥基、树脂基和聚合物等修补材料,不应使用有毒性、挥发性材料。

4.4 修补工程量较大的混凝土工程,可浇筑混凝土,必要时应布设锚筋;少量的局部修补,可采用树脂混凝土(砂浆)、聚合物水泥混凝土(砂浆)。

4.5 水下部位的迎水面裂缝和永久缝处理,仍采用充(嵌)填、粘贴和灌浆的方法,但应采用水下嵌缝材料。

4.6 水下清理采用爆破时,应充分论证,并严格执行国家有关标准;水下电焊和切割,应遵守国家有关安全规程。

4.7 水下混凝土浇筑可采用导管法,有条件的也可采用泵压法。采用水下不分散混凝土时,直接通过水深不应大于500mm。