随着国家大力加强基础设施的建设,交通工程特别是高等级公路的建设出现了前所未有的发展良机。从一九九二年开始,五年间我公司先后参加了XX公路一期工程、XX高速公路、XX公路二期工程、318国道、XX高速公路等高等级公路的建设,现正在参加XX高速公路、XX高速公路的建设。为将我公司公路施工规范化、标准化,我们总结经验,形成本工法,作为我公司公路施工工法系列之一。

一、工法特点:

高等级公路路面底基层一般采用石灰土或石灰、粉煤灰土(以下简称二灰土),二者施工方法类同,我们以路拌法二灰土为基础形成本工法,该工法有以下特点:

1、路拌法施工与厂拌法相比成本较低。

2、工艺流程简单,但规范化、标准化。

3、施工机械化,劳动强度低,人员操作简便。

4、质量标准明确,便于质量控制。

二、适用范围

该工法主要适用于高等级公路路面底基层二灰土的施工,也可用于指导路基石灰土处理层的施工。

三、施工原理

该法是将二灰土各集料:土、石灰、粉煤灰按配合比分层摊铺在下承层上,然后采用专用稳定土拌和机粉碎、拌和至均匀,无大颗粒,然后在含水量达到最佳时碾压成型。

四、工艺流程及施工要点

(一)工艺流程

施工准备→施工放样→运输摊铺→粉碎拌和→整型→碾压→洒水养生

(二) 施工要点

1、施工准备

(1)原材料质量检验。施工前应对拟用材料进行严格检验,并出具检测结果,作为备料依据,要求A、石灰:必须达到Ⅲ级灰或以上标准。B、粉煤灰:氧化物总含量应大于70%,烧失量不应超过20%,比表面积宜大于2500m2/g,C、土:宜用细粒土,塑性指数为12-18,有机物含量不宜大于10%。D、水:人或牲畜饮用的水源均可使用。

(2)确定施工配合比。用拟用材料,根据规定的配合比和试件强度检测标准,计算集料的施工重量配合比和体积比。用重型击实试验方法确定混合料的最佳含水量和最大干密度并按重型击实试验要求(压实度≥95%),制备混合料强度试件,置于25℃±2℃温度下保湿养生6天,浸水一天后,取得无侧限抗压强度,应不小于0.5Mpa。

(3)机械进场及备料。施工所用机械见施工机具表。备料时料场应选择开阔、易排水且靠近水源的场地,要求,A、石灰应集中堆放,并在使用前7-10天充分消解(每吨石灰一般消解用水量500-800千克),使用时应过筛(1毫米以下方孔筛),以剔除石灰中的块石,并防止石灰消解不充分。B、粉煤灰也应集中堆放,并使其含有足够的水分(15%-20%)以防飞扬。。C、土料采挖前,应清除表层草皮、树根、杂土等。

2、施工放样

(1)恢复路基中桩,加设边桩,边桩间距为10-15米,并在两侧路面边缘外0.3-0.5米设控制桩。

(2)水平测量。在两侧控制桩上标出二灰土各层标高和施工厚度。

3、运输和摊铺

(1)确定各材料摊铺量,施工各材料用量可用下式计算:

Gi=Kikstr(1+wi)

Ki-相应材料的重量

k-规定的压实度

s-摊铺面积

t-压实厚度

r-二灰土最大干密度

wi-相应材料的天然含水量

(2)针对不同的运输车辆,标定每车不同的运输重量,并根据不同的材料的总需求量,计算所需运输车数,然后在该施工段均匀标明各种材料的堆放点。

(3)各种材料上完后,推土机配合平地机整平,并用二轮压路机或振动压路机快速静压二遍(5千米/小时),然后测定初压厚度(试验段确定)。

4、粉碎拌和

当土、粉煤灰、石灰三种材料层铺整平、初压后立即用稳定土拌和机进行粉碎和拌和。要求:(1)粉碎拌和至少二遍以上,确保拌和均匀,混合料中最大土颗粒径须小于1.5厘米,否则应继续拌和。(2)拌和深度以打入路基顶面1cm为限,以保证上下层的连接,确保没有夹层,也不宜太深,否则将影响混合料的剂量及底部的压实。(3)拌和过程中,应随时检查混合料含水量,使其略大于最佳含水量1-2%为宜,若含水量不足应用洒水车补充洒水;若含水量过大应翻开晾晒。(4)拌和完成的标志是:混合料色泽一致,没有灰条,灰团和花面,没有粗细颗粒“窝”,且含水量均匀和合适。

5、整型

(1)混合料拌和均匀后,先用平地机初步整平和整型,用光轮压路机快速碾压1-2遍,以暴露潜在的不平整,然后再用平地机整型,局部低洼处用人工找补平整,最后进行初压。

(2)在整型过程中,应及时消除粗细粒料离析现象,并严禁任何车辆通行。

(3)整型必须按照规定的纵坡和路拱进行,要特别注意接缝处的整平,以保证接缝顺适。

(4)混合料整型初压后,应检查其顶标高、横坡度、宽度等,按初压厚度(试验段确定)进行初测,当误差较大时应及时用平地机找平或补料,补料厚度小于5cm时应再拌和一遍。

6、碾压

(1)在混合料碾压前,应测定其含水量。含水量采用酒精烧结快速测定法。此方法应先对二灰土的烧失量进行标定,使含水量测定误差控制在±0.5%以内,碾压时含水量应严格控制在最佳含水量的+1%-+2%范围内。

(2)碾压应遵循先轻后重,先边后中,由低到高的原则。首先采用三轮压路机(10吨以上)静压2-3遍,接着用重型振动压路机振压3-4遍,然后用三轮压路机静压2-3遍。接着检查密实度(灌砂法),确定是否需再压,最后用轮胎压路机碾压成型。

(3)碾压过程中如有“弹簧”、松散、起皮、裂纹现象应立即翻开重新拌和后再碾压成型。

7、洒水养生

因二灰土属于半刚性结构层,伸缩性强,在强度形成初期易开裂,因此在成型24小时后至一周内应进行洒水保湿养生,保持表面不开裂,不起皮。

(三)施工中应注意并解决的问题

1、重视试验段的铺设

因为二灰土的施工配合比只有通过试验段才能确定,同时其他施工中控制的工艺参数诸如各材料松铺系数,集料拌和遍数、层铺初始碾压厚度、碾压遍数等均需通过试验段的施工才能确定,从而为大面积地展开施工奠定基础,因此应特别重视试验段的施工及检测。

2、混合料的拌和均匀性

为确保混合料拌和均匀性,必须严格控制各材料层铺厚度及其平整度。

3、二灰土碾压时起皮现象

产生这种现象的主要原因是含水量控制问题。二灰土应在最佳含水量时一次性碾压成型,不宜间断性碾压。

4、二灰土碾压成型后收缩裂缝现象

二灰土出现裂缝将严重影响其强度和板块整体性,产生的原因是二灰土碾压成型时混合料含水量过大,而且没有及时养生,造成水份的蒸发、损失而产生收缩裂缝。所以二灰土碾压时应严格控制含水量并在成型后加强洒水养生。

5、接头处理

两工作段搭接部分应采用对接形式,一段拌和后,留末端5m不进行碾压,第二天施工时将前一段留下未压部分,一起进行拌和碾压,拌和机械和其它机械应尽量避免在压成型的二灰土上调头,必须调头,需在调头区覆盖一层10cm厚砂砾,以保护二灰土表层不受破坏。

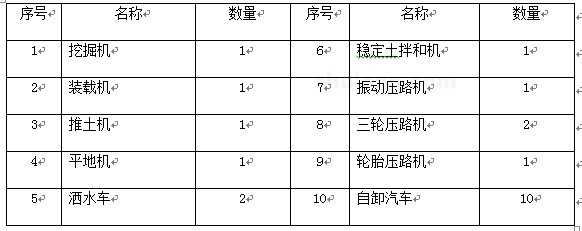

五、施工机械设备

采用路拌法施工二灰土必须配备以下施工机具:

六、质量标准和质量控制

(一)二灰土底基层质量标准

本工法采用交通部《公路路面基层施工技术规范(JTJ-034-93)》标准。具体见下表:

外观鉴定:

1、表面平整、密实成板体,无坑洼、裂纹、松散现象。

2、施工接茬平整、稳定。

(二)质量控制

1、加强各集料计量工作,确保混合料配合比准确;

2、各集料层铺平整、均匀,以便拌和均匀;

3、拌和应在略大于最佳含水量时进行,拌和完后即时进行碾压,以防水分损失。

4、测量放样准确,水准测量跟踪观测,确保高程、横坡符合设计及规范要求;

5、碾压要严格遵守先轻后重,先边后中,由低到高的原则,及时检查密实度,确保一次性碾压成型;

6、终压完成后,应及时洒水养生,并保证养生期,以防出现起皮、裂缝、松散;

7、试验员及时制作强度试件,并出具试验结果。

七、工程实例

我单位承建的XX一级公路XX标,全长6Km,路面宽24.5m,二灰土底基层平均宽度非软土段24.66m,软土地段25.06m。设计为双幅分离式。厚度为30cm,分两层施工,每层厚15cm。〈〈详文〉〉

二灰土配合比(重量比)为石灰:粉煤灰:土=8:24:68,经重型击实实验最大干密度为1.56g/cm3,最佳含水量17.1%。